677次播放

0

0

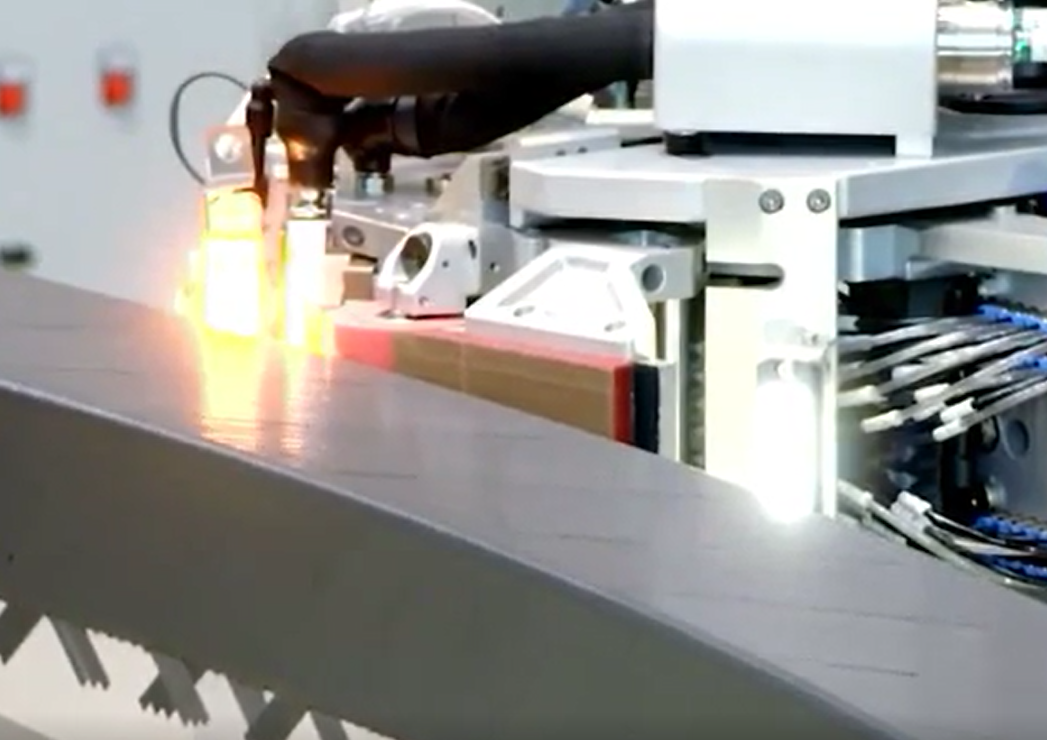

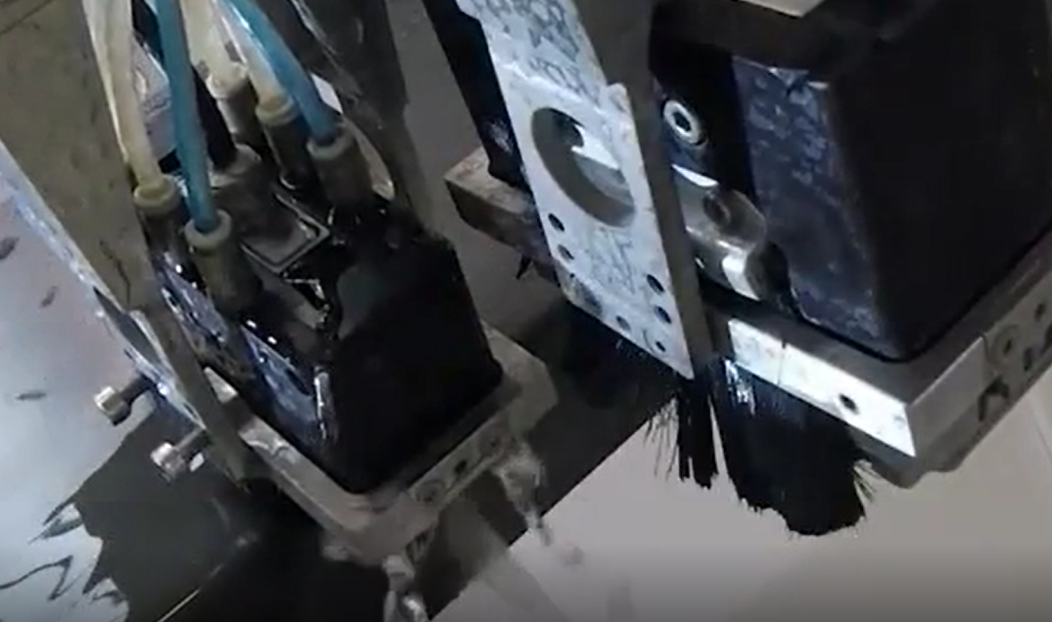

航空器碳纤维门框自动化制造过程

品牌:

分类:整体规划

案例介绍

热压罐成型是目前应用最为广泛的碳纤维树脂基复合材料的成型工艺,其成型原理是利用热压罐内的高温压缩气体对铺放好的预浸料进行加热及加压处理,将产品固化成型。

热压罐成型

目前热压罐成型工艺在工业生产中占有非常重要的比例,尤其是在航空航天领域,采用热压罐成型工艺制备的复合材料结构件占总量的80%以上,且已经被大量的应用于飞机的机身、方向舵、升降舵、机翼蒙皮、尾翼等结构部位上。

热压罐成型的优势明显:

1、制品受热均匀

成型过程中,碳纤维预浸料被真空袋密封在模具内部,制品可以均匀的受到来自各个方向的压缩空气压力,能够在均匀压力下固化。

2、制品受热均匀

罐内的压缩空气处于高速流动状态,无论是加热阶段还是冷却阶段,碳纤维复合材料基本上受热均匀。

3、工艺稳定

由于罐内压力和温度的稳定,所以复合材料的孔隙率较低、纤维分布均匀,因此复合材料的力学性能也基本稳定。

4、应用广泛

热压罐设备体积较大,可以实现大型且结构复杂结构件的生产制备,且模具相对简单。

综上所述,热压罐的成型范围比较广、生产制成的产品质量也很稳定,但是由于热压罐设备较为庞大、复杂,成本相对较高,在成型中能耗也比较大,所以不太符合低成本、低能耗的发展需求,这也就要求研究人员更多的开发新型的生产制造工艺。